Connected Automation コンセプト

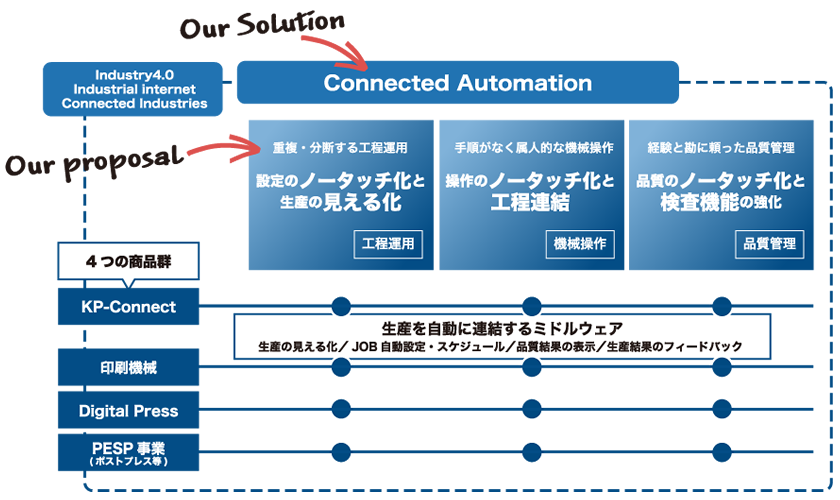

『KP-コネクト プロを軸に、省人化・省力化技術を搭載した機械や生産システムとつなぐことで、お客様の生産性を極大化していく』概念です。

オープンな環境を提供することで、業界の様々なメーカー・ベンダーと連携、共創していくことを特長としています。

Connected Automationを実現するKOMORI製品

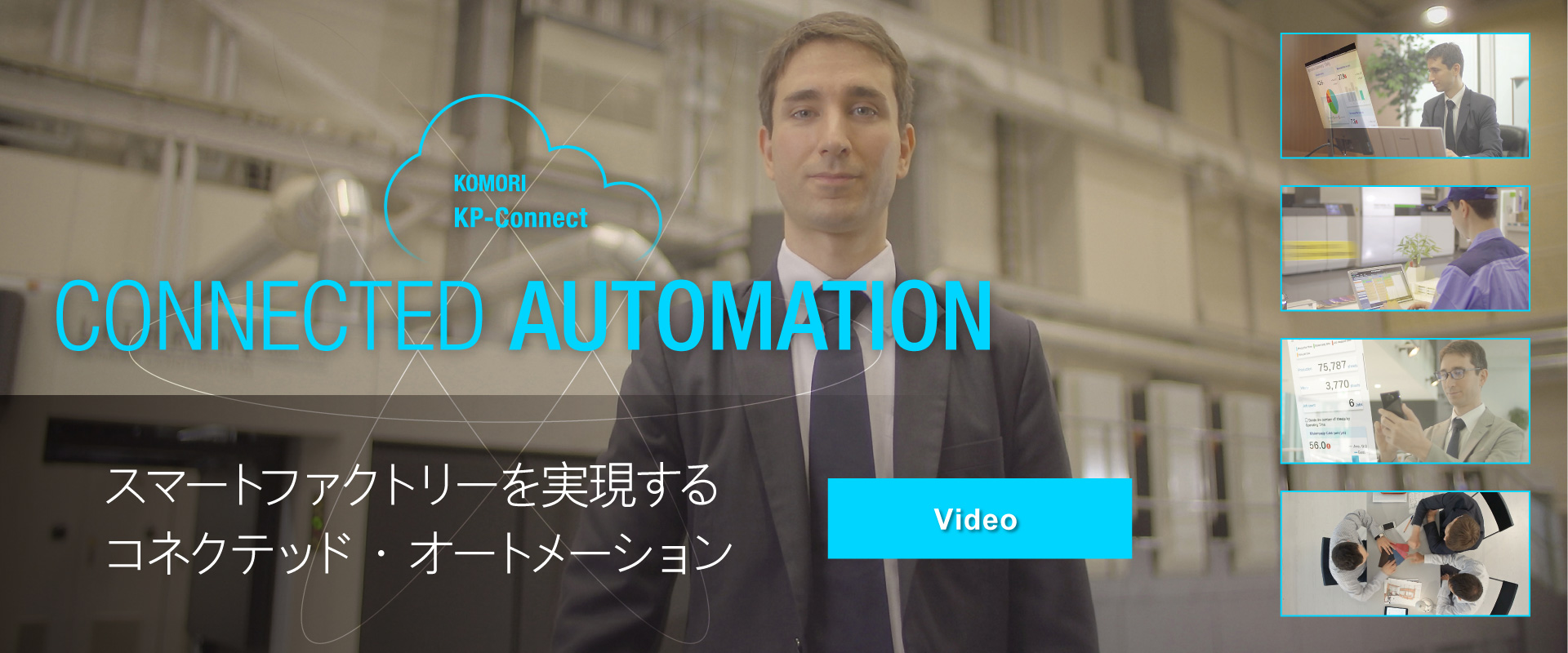

Smart Factory の実現に向けKOMORIが提唱するコネクテッド・オートメーション

KOMORIでは、Smart Factory を実現するため、印刷会社の「インターネット技術(IoT)の活用」「省人化・省力化の推進」「標準化と検査工程の強化」に向け、「KP-コネクト」「オフセット印刷機」「デジタル印刷機」「PESP事業とポスト・プレスソリューション」により、省人化・省力化技術を搭載した機械や製造ワークフローをつなぐことで、お客様の労働生産性の向上に寄与する、Connected Automation (コネクテッド・オートメーション)を提唱しています。

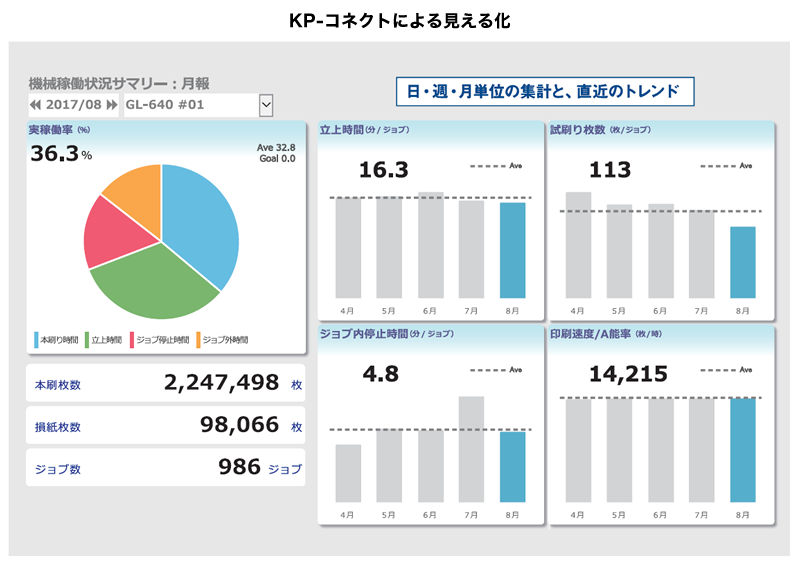

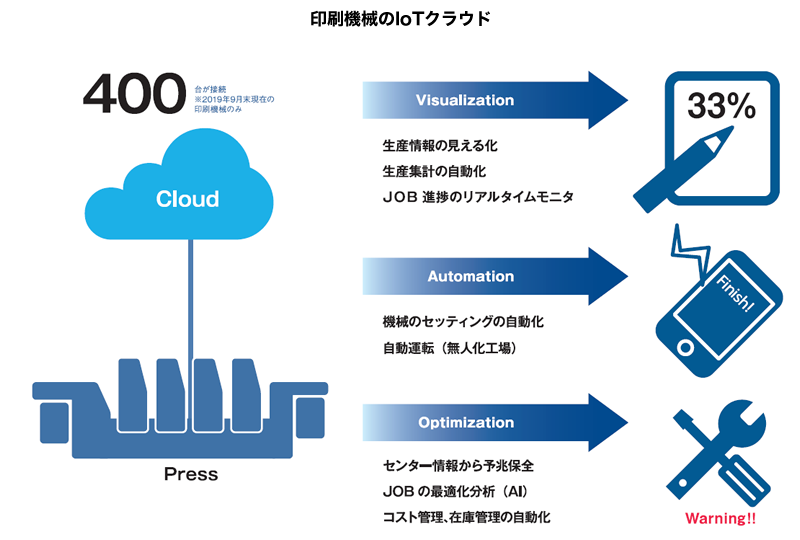

KOMORIのIo TクラウドであるKP-コネクトは、まさに「見える化」を進める商品として、印刷会社の実情に合わせて進化を続けています。ジョブ単位での稼働状況や、週単位・月単位での稼働状況がクリック一つで集計、確認でき、作業工程も「切り替え時間」「見当・色調調整時間」「本刷り時間」「ジョブ停止時間」と細かく分類・改善することで、作業のさらなる効率化が図れます。さらに、工程管理版であるKP-コネクトプロなら、印刷機械だけでなくMIS、プリプレス、プレス、ポストプレスをつなぎ連携させることで、生産工程全体の省力化・省人化に貢献します。サポート体制の一環としてKOMORIでは、お客様と連携することで、収集した情報から日報と月報を作成し、お送りするサービスも始めています。

オフセット印刷機の分野では、印刷機の準備作業を同時に実行し、機械が行う作業を最短の時間で終了させるシステム作りをコンセプトとした「パラレルメイクレディ」。人間が判断する作業を、自動化技術を使ってアシストするシステム作りをコンセプトとした「オートパイロット」など、さらなる自動化に向けた商品開発を積極的に進めています。

デジタル印刷機の分野では、インプレミアIS29に続き、最新機器として、B1サイズでありながら最高印刷速度6500sp hで印刷する性能を発揮し、オフセットライクに使うことができる、インプレミアNS40(40インチ枚葉ナノグラフィックプリンティングシステム)をラインアップします。

ポスト・プレスソリューションとしては、断裁加工工程をシステム化し、省人化・省力化を促進するアプリシアCTX(プログラム油圧クランプ大型断裁システム)。ブランクスを全数4Kカメラで高精度に検査することで、検査の最終工程を無人化するソリューションの開発も進めています。

KOMORIは、印刷製造現場のSmart Factory を推進するために必要な、全ての要素の開発・提供をコネクテッド・オートメーションにより強力に進め、印刷業界の労働生産性の極大化をサポートしていきます。

KOMORIが推進 労働生産性を高めるSmart Factoryとは

印刷業におけるSmart Factoryとは、どのようなものか。

そして、どのように省力化・省人化を進め、労働生産性を極大化していけばよいのでしょうか。

そのポイントとなるのは、「インターネット技術(IoT)の活用」「省人化・省力化の推進」「標準化と検査工程の強化」です。

インターネット技術(IoT)の活用

Smart Factory の基礎となるのが、「データの収集→蓄積→分析→活用→収集」のサイクルです。

このサイクルによって、工場内の情報を「見える化」し、蓄積した情報の分析を行い、ボトルネックや工場全体を最適化するためにどこを標準化・機械化すべきかを明らかにする。その後、標準化・機械化を進めることで、工場がSmart Factory へと変化していき、人が担当するオペレーション(機械操作)の省力化・省人化へとつながります。

現在、印刷工場においてMISの導入は比較的進んできていますが、その大半は受注の処理と会計管理のみであり、生産工程の管理や原価の算出には、運用が進んでいないのではないでしょうか。

各工程の着手・完了情報をネットワークにつなぐことから始め、その後、より詳細な機械の稼働データ(例えば、準備時間や稼働時間、損紙枚数や刷出し回数など)をジョブ単位で収集・蓄積することで、オペレーターの日報などを不要にし、週次や月次の集計結果を多角的に分析することで、戦略に役立てていくことが必要です。

例えば、工程間のボトルネックが明確になれば、ジョブごとに、どれくらいの製造工数が掛かっているのかといった原価管理も、精度を上げることができます。

さらに、ネットワークがインターネットを活用したものであれば、常にモバイルで稼働データを確認、営業が出先からジョブの進捗状況を確認できるようになります。

MISと連携すれば、一度入力したジョブの名前や用紙の情報(紙厚や紙サイズ、紙種など)、印刷部数や仕上がり個数などを再度入力することなく各工程に伝達され、入力の手間やミスがなくなることも期待できます。

省人化・省力化の推進

近年、プリプレスの工程においては、省人化・省力化の技術が進み、大きな変化が生まれています。暗室でたくさんの職人が製作をしていた製版工程は、DTPとCTPの登場で、作業そのものが変化しました。印刷工程では、印刷機が自動で洗浄したり、刷版を自動交換するなど、自動化システムが導入されています。

印刷品質を確認する工程では、カメラやスキャナーを利用して確認、照合できる装置の導入が進んでいます。しかし、制作とポストプレスの工程は、人的な作業環境が続いているのが現状です。

ポストプレスは、多くの加工において、単純な作業の繰り返しにもかかわらず、人員を多く必要とする工程のため、労働生産性が悪い状況が続いています。出荷前の最終工程となることから納期管理も厳しく、時として社員総出の人海戦術でこなすようなことが起こりやすい部門でもあります。

この工程を「省人化・省力化」していくためには、タイムマネジメントが重要な要素となります。現在の作業について、何人で何分かけて行っているのかを調査し、設備や導線の改善などを行い、どれだけ生産効率を高められるかを試算していきます。無人化、省人化、省力化(スキルレス化)の順で効率が高まります。ポストプレスの労働生産性を見直すことで、労働力に余剰が生まれ、工場の生産性はより高まっていくことになります。

標準化と検査工程の強化

「見える化」した工程を分析し、「省人化・省力化」を進めていくとき、併せて重要になるのが品質管理面の維持・継続です。日本の印刷の品質管理は世界でも類を見ないほど厳しく、経験豊富な技術者によって支えられてきました。ベテランの印刷オペレーターが減っている一方で、印刷の知識を持った発注者も減ってきているという現状もあり、これまでの品質管理のレベルを保ちながら、Smart Factory を実現するには、「誰がやっても、同じものができあがる」といった、工程の標準化が必要不可欠となっています。

一例として、現在の印刷機の大半に測色計が装備されていますが、上手に使用されていないケースが多く見受けられます。その最大の要因は校正にあります。校正に手書きで修正が入っていたり、別々な条件で印刷されたページが貼り合されているような状況では、なかなか標準化を図ることができません。まずは校正方法の安定化を図ることが必要なのです。

最近では、カラーマネジメントがしやすい、インクジェットプリンターを使用した校正が主流になっていますが、校正の品質が安定すれば、印刷の標準化は比較的たやすく達成できます。CTPによる高精度な刷版の出力と、CIP4データ並びに印刷機械のカラー補正機能を利用すれば、大半の仕事は実にスキルレスで迅速にこなすことが可能となります。

また本紙が出てからも、測色器やカメラが全数の品質を監視・制御し、記録してくれる機能も徐々に浸透してきています。品質を検査する機能を強化するために、印刷機や製本機などに配備された、全数を検査するカメラもより高精度になっていますが、最近では製版データからP D F で画像を呼び出し、この画像データと印刷物を照合するPDF 照合装置や、全数にインクジェットでユニークな数字をナンバリングすることで、不良紙除去のトレーサビリティーを確実にする装置も用意されています。現状に合わせて最適な装置を採用することは、品質を確保しながら検査人員の削減、品質の見える化をより一層進める方法です。